こんにちは。

設計ではステアリングを、製作では旋盤を担当している、横浜国立大学フォーミュラプロジェクトの諏訪です。

今回は「イチからわかるマシン製作」のテーマで、その中でも私が担当する「四つ爪旋盤を用いたステアリングに使う部品の製作」を紹介します。

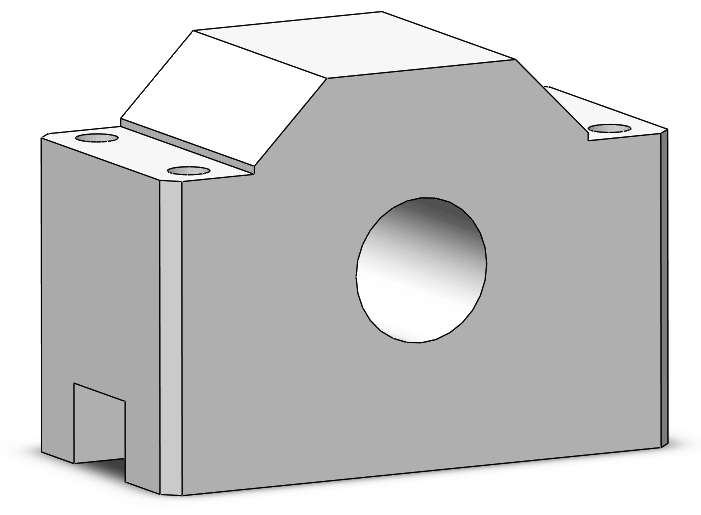

ハウジング完成予定図

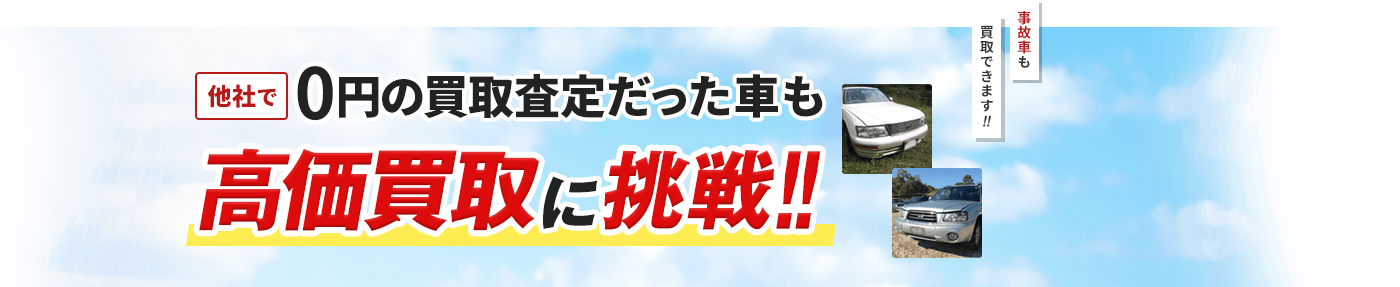

ハウジング内部にはベアリングを圧入する

今回製作する部品は、ステアリングにおいて一番重要な機構である「ラック&ピニオン」の、ピニオンギアを支えるハウジングです。

ステアリングの役割は、ステアリングホイールの回転運動を、フロントタイヤの向きを変える直動運動に変換することです。

ドライバーがステアリングホイールを回すと、それに連動してピニオンギアが回転し、かみ合っているラックギアが、左右に直動することによって、これに連結しているフロントタイヤの向きを変えています。

それでは、製作方法について詳しく紹介させていただきます。

まず、材料の選定です。材料の基本形状は4つあり、

1.中実丸棒

2.パイプ

3.ブロック

4.板

から、作りたいものに近い形状の材料を選びます(設計の段階で決めます)。

今回の場合、左右と底面の平面が重要な部品なので、③のブロックを選定します。

ブロックから製作する部品は、ほぼ必ず初めにフライス盤で六面出しを行います。

六面出しとは、ブロックを目標の寸法に合わせること、そして六面の直角を正確に出すことです(一般的な呼び方はわかりませんが、うちの部活ではこう呼んでいます)。

ブロック材料は、一見正確な六面体に見えますが、よく確認すると、隣り合った面の直角が出ていないことがあります。

これを直すために、まず初めに六面出しを行い、正確な六面体にします。

六面出しして、正確な六面体に仕上げる

六面出し後、フライス加工を実施

次に、フライス加工です。

六面出しでフライス盤を使っているので、この後の旋盤加工に影響がない程度に、ついでに加工してしまおうというわけです。

今回は、フライス加工をすべて終わらせても旋盤に影響が出ないので、すべてやってしまいます。

また、後に旋盤で開ける穴の中心に、ある程度の大きさの穴をあけてしまいます。

理由は後述します。

フライス盤の加工については、専門ではありませんので、説明は割愛します。

最後に、旋盤加工です。

上述したように、私は旋盤加工をメインでしているので、こちらは詳しく説明します。

フライス盤では、加工するもの(ワーク)を固定し、ドリルやエンドミルなどを回転させるのに対し、旋盤は刃(バイト)を固定し、ワークを回転させます。

ここで重要になるのが、ワークのセッティングです。

旋盤の回転中心は固定されているので、開けたい穴の中心が回転中心になるように、ワークの位置を調整しなければなりません。

ワークが中実棒の時は、三つ爪チャックでつかめば、ある程度簡単に中心が出ます(三つの爪が同時に動くため)。

しかし、ワークがブロックの場合は、安定性の確保、中心出しのために、四つ爪チャックにセットし、調整を行わなければなりません。

四つ爪チャックは、それぞれの爪が独立して動くので、回転中心を自由に調整できる反面、しっかりと中心を出すのに、時間がかかります。

正直、この作業が一番大変かもしれません。

中心出しに使う道具は、「てこ式ダイヤルゲージ」と「普通のダイヤルゲージ」です。

さて、先ほどフライス加工の段階で穴をあけましたが、ここでその穴が効いてきます。

てこ式ダイヤルゲージを、その穴の曲面に当てることで、より正確に穴の中心出しを行うことができるのです(尤も、フライスで開ける最初の穴位置に正確性が求められます)。

穴がなくても、けがきで中心を定めることはできるのですが、その場合ダイヤルゲージが使えないので、正確性に劣ってしまいます。

そしてもう一つのダイヤルゲージは、ワークの回転軸方向の面に当てて、回転軸がぶれていないかの確認に使います(尤も、六面の直角がきちんと出ていることが前提です)。

てこ式ダイヤルゲージのみで確認して中心が出ていても、それを当てている回転面で、軸がぶれている可能性があるためです。

この二つを交互に調整していき、両方のダイヤルゲージの振れ幅が0.01mmほどになったところで、調整を終わりにしています。

材料がアルミであること、汎用工作機械であることから、この辺りが限界かなと感じます。職人さんなら、もっと精度の良いものができるできるでしょう。

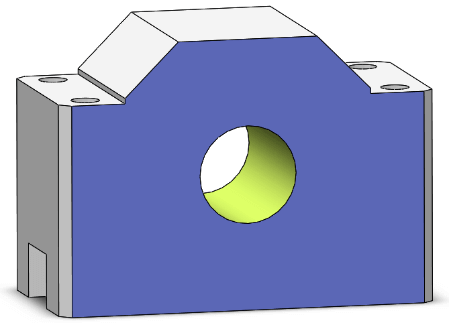

旋盤加工途中での中心出し

黄:てこ式ダイヤルゲージを当てる面

紫:普通のダイヤルゲージを当てる面

中心出しが終わると、ようやく切削が始められます。

切削の時に気を遣うのは、回転数、切削順番、公差の3つです。

まず回転数についてですが、切削条件により適正な回転数が決まっています。

主なファクターとしては、材質、工具の種類、穴の直径、切込み量などです。

適切な回転数で切削しないと、加工面が汚くなってしまったり、旋盤の目盛り通りの寸法に削れなかったりします。

鉄などのかたい材料は、回転数を遅くし、アルミなどの柔らかい材料は、速い回転数で削ります。

また、削る穴の直径が大きいほど、バイトとワークの相対速度が速くなるので、直径が小さいものは速め、大きいものは遅めで削ります。

切込み量によっても回転数を変えることは大事で、基本的に粗削りなどで、切込み量が多い場合は遅め、仕上げで、切込み量が少ない場合は速めです。

これらのファクターの値から、適正回転数を出す計算式があるのですが、いちいち計算していては面倒なので、実際に加工しているときは、経験と感覚で回転数を合わせています。

今回の部品はアルミなので、560rpm以上で加工することが多かったです。

次に切削順番です。

部品を設計するとき、あるいは図面を見たときに、こういう順番で切削すればうまく作れるな、無駄なく効率的に作れるな、といったことが、パッとイメージできると、ミスなく作り終えられることが多いです。

逆に、「よくわからないけどとりあえずここ削っていこう!」といった気持ちで削り始めると、後々になってから「あれ、ここの寸法出すの大変だな」とか、「これじゃ反対側削るときチャックで掴めるとこが3mmしかない!」みたいなことが起きてしまいます。

外径切削の場合はより外側、内径切削の場合は、より内側の寸法から合わせ、どちらの場合も、より長く削るものから順番に加工することが多いです。

そして最後に、公差です。

ただの外形や、指示がないものは、基本的にJIS B 0405-mに基づいた公差で削ります。

今回の部品だと、±0.1~0.3mmなので、ノギスで十分測ることができます。

しかし、ベアリングなどの圧入が行われる面では、公差は厳しくなります。

今回の部品では、0~0.09mmと-0.05~0.01mmが、はめあい公差として指示されていたので、ノギスでは評価できません。

そこで、ホールテストを用いて確認作業を行います。

アナログノギスの分解能が0.05mmなのに対し、ホールテストのそれは0.005mmなので、より正確に測ることができます。

また、ホールテストには、ラチェットが搭載されているので、手加減で少し歪んでしまうノギスに比べて、より正確に測ることができるのです。

旋盤加工において、中心出しの次か同じくらい大変な作業が、はめあい公差に寸法を合わせることです。

ごくまれに、1発で公差内に収まることもあるのですが、ほとんどはあと0.1mmほど足りなかったり、削りすぎてしまったりします。

足りない場合は、また削ればいいのですが、削りすぎてしまうと、もう後戻りできないので、即ゴミになります。

「現実世界でCtrl+zが使えたら…」と思うこともしばしば。

この部品ではないですが、0.02mm削りすぎてしまったときは、結構へこみました。

ということもあり、はめあい公差に合わせるのは、かなり慎重になります。

特に、あと0.05mmとかのオーダーになると、もう旋盤のハンドルの目盛りは当てにならないので、バイトでワークを舐めるようにすこーしだけ削った後、エアダスターで切り粉を飛ばしてからホールテストで確認…の繰り返しです。

切込み量が少ないと、削っている感覚はあるのに、全然寸法が変わっていない。

かといって、切込み量をいつもよりちょっと多くすると、削りすぎてしまう。

この間の、ちょうどいい力加減で切り込むのに、ものすごく神経を使います

はめあい公差、ピッタリとゼロ差に!

上図のようになると、とっても気持ちがいいですね。

また余談ですが、こんなに神経を使って作った部品を、「溶接失敗したからまた作ってー」なんて軽々しく言われると、ちょっと気に障ります。

そんなこんなで旋盤の作業が終了すると、部品が完成します。

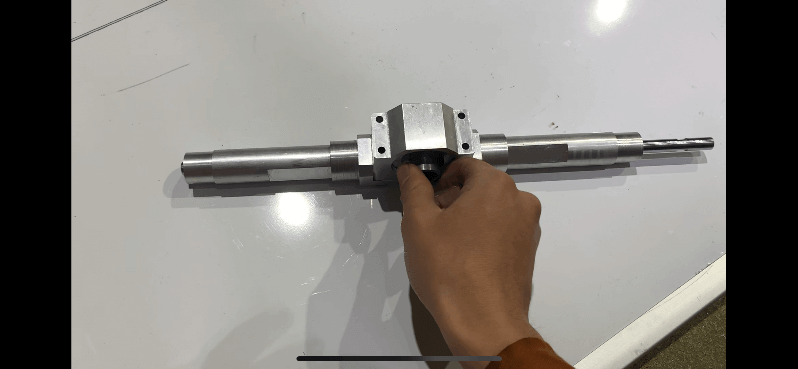

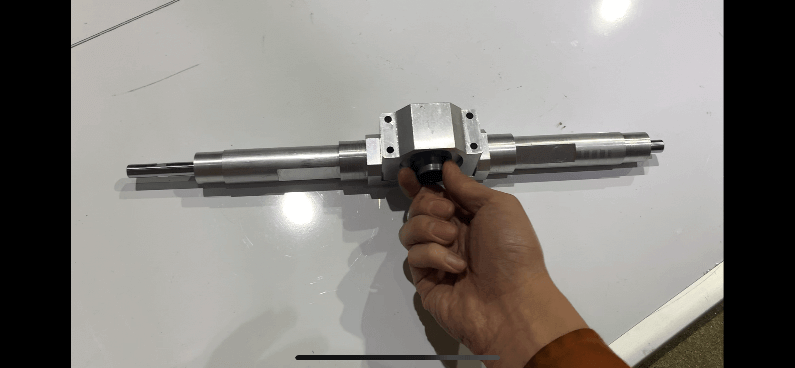

完成したラック&ピニオン(中央部がハウジング)

完成したものがこちら。

写真中央の部品です。

部品単体の写真を撮る前に、ベアリングなどの圧入をしてしまったのと、この記事を書いているのが帰省先(コロナから避難しています)ということもあって、部品単体のいい写真を用意できませんでした。

伝わりにくくて申し訳ないです。

手で回しているところが、ステアリングホイールにつながる部分、左右に直動している部分が、フロントタイヤのアップライトにつながる部分です。

わかりにくいですが、回転運動が、直線運動に変換されています。

乗用車の場合はこの周りに、パワステ関係の部品が付きますが、学生フォーミュラでは、電動パワステが、レギュレーションで禁止されていること、重量の増加につながってしまうことから、パワステを搭載する予定はありません。

ドライバーに筋トレを頑張ってもらいます。

ピニオンギアがラックギアを動かし右へ

ピニオンギアがラックギアを動かし左へ

CAD上で設計したものが、現実世界に現れて、しかもきちんと機能しているところを見ると、何とも言えない嬉しさがこみ上げてきます。

長くなってしまいましたが、ここまでお付き合いいただきありがとうございました。

文章が多くなってしまい、どうしても伝えきれないところがりますが、少しでもYNFPの旋盤はこんな感じなんだなあ、ということが伝わっていれば幸いです。

私は旋盤を使い始めて2年、汎用旋盤しか使ったことがないという、超ビギナー旋盤工で、まだまだ知らないことも多いので、間違っていたとしてもご容赦ください。

また、今年(2020年度)は学生フォーミュラ日本大会が、中止となってしまいました。

このステアリングや、ほかの旋盤部品が活躍できないのが、非常に残念です。

しかし、今回の設計・製作が無駄にならないよう、今後の活動も力を入れていきますので、応援のほどよろしくお願いいたします。

以上、旋盤部品の製作紹介でした。

執筆:YNFP横浜国立大学フォーミュラプロジェクト