自動車業界に導入されていく「CFRP」

初めて筆を執らせていただきます,自動車部に在籍しています岐阜大学工学部機械工学科の四年生の宮木と申します。今回は,最近よく耳にされると思われますが,「CFRP」と呼ばれる材料が私の中で今とても魅力ある材料です。その私のマイブームとなっている材料について徒然なるままに書いていこうと思います。私の個人的な見解を多く含んでいることを寛大に受け入れてお読みいただければ幸いでございます。

「Carbon Fiber Reinforced Plastics」の頭文字をとってCFRPと呼ばれています。これは炭素繊維とプラスチックの複合材料で,炭素繊維に樹脂を含浸させることで形,モノにするという材料です。つまり、炭素繊維強化プラスチックです。

炭素繊維を用いた工業製品は経済産業省の出すものづくり白書によると,2009年度には約2.5万[t]生産されており,2014年度には約5.8万[t]の生産量に跳ね上がっています。その後の展望として2020年度には14万[t]にまで生産量が上がっていくのではないかという見方もあるようです。では,なぜこのように炭素繊維を用いた「CFRP」という材料が注目されているのでしょうか。

1. 軽い

2. 強い

3. 意匠性

4. 設計自由度が高い

が主な理由だと私は考えます。特に車の外装を触られている方なら,3番の意匠性に関してカーボン地のボンネットや各種エアロパーツ等々が,人気が高く,ステッカーを貼ってカーボン風に仕上げている方を見受けられこともしばしばと納得される点が多いのではないでしょうか。では,1番の軽さや2番の強さについて,「ほんまかいな!?」と突っ込みを入れたくなる人も少なくないと思います。

まず,軽さに関しては比重量でみると,CFRP(繊維方向や含浸する樹脂によって様々ですが)は1.5~17ほどに対して,一般構造用圧延鋼材(SS400)の比重量は7.9ぐらいで,5000番台のアルミで2.7ぐらいの比重量です。

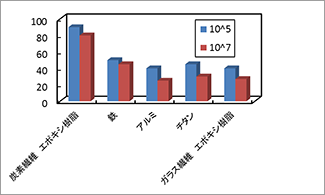

次に,引張強度を比重量で割った値である,比強度で比較しても,一般的な鉄の約10倍もCFRPが強いというデータがあります。さらには,長期的使用される工業製品にはかかせない疲労特性にも優れ(図1参照),軽い・強いという期待値はデータで実証されているようにも感じます。

「ほな,全部CFRPでやれや!!!」

と,思ってしまうのですが,そういうわけにはいきません。モータースポーツをよく御存じの方は,シャシーの大元となるモノコックの部分がCFRPでできていることが当たり前だという認識ですが,やはり市販車にも,というわけにはいきません。次の章では,なぜ市販車に利用されないかを記述していきたいと思います.

図1 疲労強度の保持率(疲労強度保持率が高いほど環境による劣化に強いと言える)

どのようにモノにするかというと,手を使ったハンドレイアップ法,高い圧力と熱をかけるオートクレーブ法やRTM(Resin Transfer Molding)法やVa-RTM(真空樹脂含浸)法,FW(Filament Winding)法やCPM(Compression Press Molding)法といった成形方法があります。

F1をご覧の方はもう誰もが知っているカーボンモノコック構造のシャシー,こちらはオートクレーブ成形法によって作られることがほとんどです。形は,ドライバーがまるでお風呂に入っているかのようにバスタブのような形状でドライバーを包み込んでいます。

(ちなみにこのモノコックという構造を世界で初めて市販車に採用したのは,1922年にデビューしたランチアラムダだそうです.そして,時代が進む1990年に皆さんご存知オールアルミモノコックのNSXがでてくるわけです。)そして,日本国内最高峰の箱車レースと呼ばれるSUPERGT300・500シリーズでは,ドイツのツーリングカー選手権DTMのレギュレーションに準拠したカーボンモノコックが全車で採用されるというニュースも古くもまだ聞き覚えがあるニュースでした。さて,このようにモータースポーツの「当たり前」となりつつあるCFRPさんが市販車に使われない理由は製造方法にあるという話でした。

もちろんネックとなるのは

1. コスト

2. リサイクル性

3. 生産性

が主な理由だと考えられています.コストと生産性は共通する部分があるのですが,まだこのCFRPという材料を使った製品をオートメーション化する技術が少ないのが現状です.先ほどご紹介したオートクレーブ成形法を実際の写真でご紹介したいと思います.

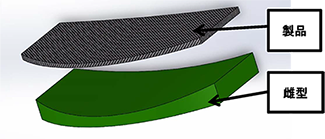

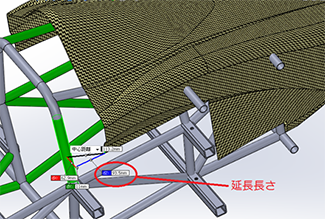

図2を参照してください.CFRP製品を製作する際には,その成形法ごとに材質,種類は違えど,何かしらの「型」を作る必要があります.今回,模式的にモデリングしたのはボンネット(のつもり)です.オートクレーブ成形法では,のちのち高い圧力や高温をかけること,そして型の上にシート状の炭素繊維「プリプレグ」を積層,樹脂を含浸させることを考えて型の材質を選びます.その型は製品の表面性状に繋がるので,それはもう,きれいに手で研磨して仕上げるわけです.さらにボンネットのような曲面となれば職人技です.型の形状が出た後も,製品を型から引きはがすための離形処理や,製品も少なからずダメージが出るので製品自体も,もちろん仕上げが必要となってきます.さらには,炭素繊維に含浸させる樹脂が熱硬化性の物をオートクレーブ成形法では使用しますので,一次硬化・二次硬化と,何度もオートクレーブと呼ばれる大きな釜で高圧力・高温の場に入れてやらないといけないのです.このように,ボンネットやモノコックのような大きなものを大量生産するには,高度な技術革新が必要なことが察していただけたのではないかと思います.

また,リサイクル性に関しても様々な研究がなされていますが,炭素繊維の元の原材料に戻すことは難しく,元の長い連続性の繊維に戻すことも難しいです.100[mm]ほどの長さまでならリサイクルの成功例があるようです.今一番導入されているのが,熱分解法というリサイクル方法で,含浸された樹脂だけを溶かす方法です.いずれにしても,リサイクルという一連のシステムの構築が間に合っておらず,金属材料と比較して,そのシステムの構築がなされない限り,大衆車にCFRPを大量に使用することは難しいと考えます.

図2 ボンネットの成形方法

ここまでのお話でCFRPという複合材料にご興味を持っていただけたと思います。CFRPは少々自分で購入するのは高くなってしまうので,GFRPというガラス繊維と樹脂の複合材料が入門にはおすすめかと思います。そこで,私が実際にDIYを実行した際の画像を用いて,簡単ですが一つの方法としてご紹介させていただきたいと思います。

まず初めに準備するもの一覧をリストにしたいと思います。主に購入はホームセンターやFRP専門のネットショップなどで購入することができます。

図 3 計画図

① ガラスチョップドストランドマット(短いガラス繊維がランダムに重ねて布状になっている,商品名の#400などは粗さ・厚みを示す。)

② 不飽和ポリエステル樹脂(パラフィン入り・なしを場合によって使い分けます。パラフィン無しだと硬化するまでの時間管理が少しシビアになりますが,パテ盛り作業にも使えるので今回はパラフィンなしを使用します。)

③ 硬化剤(不飽和ポリエステル樹脂とセットで売っています。)

④ 離型剤(ワックスタイプ・スプレーで塗布するタイプがおすすめです。)

⑤ 樹脂をガラスマットに含浸させるためのローラーやヘラ

⑥ 樹脂と硬化剤を混ぜるための容器

⑦ 割り箸(混ぜるときなど何かと便利です。)

⑧ スポイト

⑨ 小数点第一位まで計れるはかり(キッチンで使っているもので代用できます。)

⑩ 使い捨てゴム手袋(FRP作業必須アイテムです。)

⑪ ウエス(離型剤を拭き取って仕上げます。)

⑫ 型材料(今回は厚みが0.2mmのアルミ板を折り曲げて型とします。アルミ薄板は元から表面性状が良いので研磨の必要がありません。)

今回,私が製作したのは元々GFRPでできた図3のような製品をGFRPでさらに長手方向に約95mm延長するというものです。それでは早速製作手順をご紹介します。

① 型となるアルミ薄板を製品端部沿って折り曲げながら,貼りつける。

② 離形処理する。この時,離型剤にもよりますが,塗布→拭き取りを三度ほど繰り返すと,確実に離形処理できます。この処理を怠ると,型材料を剥がせなくなります。

③ ガラスマットを適度なサイズに切り分ける。積層数(何層にするとどれだけの厚みになるかはガラスマットの厚みに依存するので,ガラスマット購入の際は目的の厚みに合わせてガラスマットの厚みを決定してください。厚い製品を作るのに薄いマットだとたくさん積層しなければいけなくなり,大変なことになります。)

④ 不飽和ポリエステル樹脂と硬化剤を混合・撹拌する。(だいたい不飽和ポリエステル樹脂に対して1%の割合で硬化剤を混ぜることが多いですが,材料および気温に依存しますのでメーカー参考値を確認してください。)

⑤ ここからおよそ30分後にはゲル化および一次硬化が始まるので,いよいよ積層開始です。型材料に塗りこみガラスマットを敷く。そしてローラーを使ってなるべく気泡が入らないように,含浸させる。この操作を積層数分繰り返します。

⑥ あとは硬化を待ちます。完全硬化は一日ほど置いた方が良いと思います。硬化した後は型材料を剥がして完成です。(図4)

⑦ 剥がす際に破損した場合は,樹脂+硬化剤+石灰(粘度が粘土状になるまで投入)で,パテを作製することができます。こちらを盛ってあげて,硬化後に研磨剤などで削ってあげると補修することができます。パテ作製時は,硬化剤を2%ほどにすると硬化時間も少し早くなってちょうどよいと思います。

いかがでしたでしょうか。割と簡単な工具・材料で手軽にFRP製品をハンドレイアップ成形法によって作製することができます。興味がある方はぜひ,表面が艶やかになるゲルコート施工や,成形後の塗装などにもチャレンジしてみてください。

・まとめ

CFRPは人の手によって作製され,モータースポーツを始め,一般的な製品にもどんどん取り入れられてきている材料である。

市販車に導入されるには,大量生産のための技術を始め,リサイクルやメンテナンスのプロセス作り,機械的性質の地道な基礎研究によるデータ収集が必須であり,世界各国で積極的に取り組まれている。

ハンドレイアップ成形法を使えば,私たちの手でも簡単にFRP製品を作製することができる。

以上,お読みいただきありがとうございました.

図 4 完成図

(執筆:岐阜大学自動車部)

パーツやメタル資源として再利用し国内外に販売!

車解体の資格を持つ廃車.comの工場と直取引だから高く買取れる。

すでに払った31,600円の自動車税も返ってくる。

(4月に廃車/1,600cc普通自動車)